Q&Aquestion and answer

以下の内容について見つからない場合はお問い合わせフォームよりご連絡ください

- よくある質問

- バリとショートが同時に出てしまう

- 原因不明の成形品の不具合

- 何のプロですか?

- プラスチック射出成形の技術力向上を目的としてのOJT型の技術力向上研修が得意です。

- どの企業にどのくらいの期間いましたか?

- 前澤化成工業㈱ 42年間 最終職位 熊谷工場長

日南化工㈱ 5年7ヶ月 技術部長 - 代表的な実績や成果を教えてください。

- 前澤化成工業㈱では、各生産部署(4部署)の担当所属長として技術向上研修、ワンポイント改善活動、勉強会を通じて生産品の品質、納期、価格の改善に貢献。

特に、生産工場の「ものづくり」の現場を中心に「人づくり」「コミュニケーション」に力を注いだ。

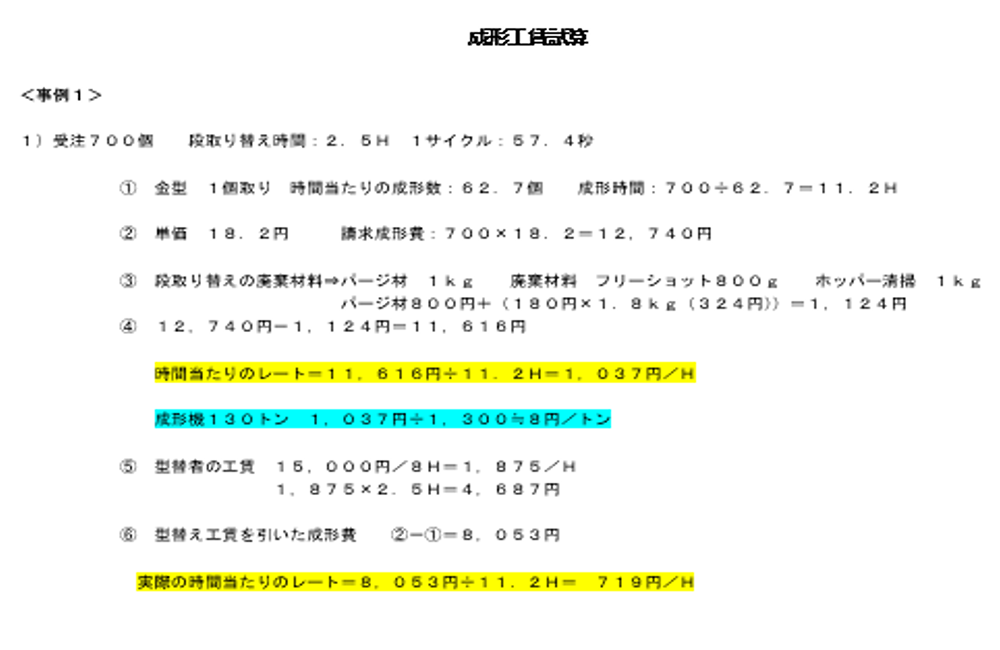

また、プラスチック製品のゲート仕上げ無し(特殊サブマリンゲート)金型内構造を考案 - 受注している成形品で特にコストが低い(赤字)の見直しの仕方がわからないのですが?

- 製品単価の見直しと見積りの仕方が、単純にわかる方法があります。

時間単価と不稼働時間、及びリサイクルの考え方によって変動します。※下記参照

- 金型の改善を発注先にお願いしたいが申請の仕方がわからないのですが?

- 不具合箇所の抽出と改善依頼の仕方について、不明点をお聞きして最善策をご指導いたします。

- 成形品の不良品の発生原因と対策がよく出来なく再発してしまうのでどうしたら良いでしょうか?

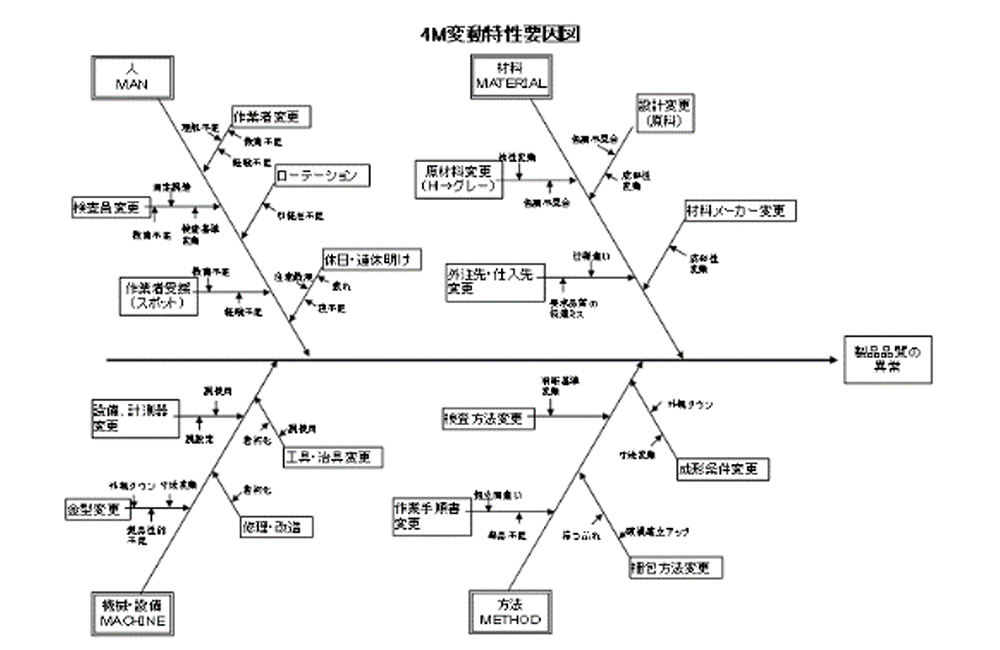

- 成形技術か金型か成型機か原因と思われる項目の抽出をします。4M変動の中で、人のポカミスも多いですね。※下記参照

- 金型は、長い期間使っていると、摺動部は摩耗して、バリ等が出て来ますがどうしたら良いでしょうか?

- 預かり金型において、発注先と金型メンテナンス費用が成形品に含むのか、成形ショット数で決める等、一般的には最初に決めます。 生産途中ならば、発注先に状況を報告して修理依頼を行います。 但し、発注先に修理費用を出して頂くと、それ以降はバリ等のない製品が受入検査の基準となります。 また、生産終了後の金型メンテナンスも大事です。

- 発注先への納品で受け入れ検査でNGを出してしまい、改善対策を早急にやらなければならないが報告書をどのようにまとめたら良いでしょうか?

- クレーム報告書について、原因究明と再発防止対策を一緒に対応いたします。ヒューマンエラーが多いと思いますが、隠さないで体質改善のチャンスと捉えることも必要です。

- その他「お困りごと」「話したいこと」があるのですが?

- どんなことでもお聞きします。 やはり、工場は3S.5S及び自発的改善、自律組織への挑戦が大切です。 「組織の建設は死闘、崩壊は一瞬」

- バリとショートが同時に出てしまう

- G.Nテックは、成形条件の「原理・原則」に立ち戻り、既存の保有設備でベストな成形条件を導き出します。

「原理・原則」を前提

- 大切なポイントは、感覚的に、“ふわっ と” 高速度で射出充填すること

- なるべく速い充填で樹脂が冷えないうちに最終充填位置まで流動させること

- 多数個取は同時充填するようにスプール・ランナー・ゲートを工夫すること

- 成形品キャビティ内 の平均圧力と投影面積の積が、型締め力よりも大きくなって金型が開くことはないか確認(投影面積を考慮した成形機を選定)すること

- 保圧切換え点でのショック圧を下げるように設定すること

具体的な対策2点

- 樹脂温度を上げて (粘度を下げて) 負荷圧力を低く、高速度で充填すると同時に保圧を下げてキャビティ内圧を下げる。

温調機があれば、上下キャビ・コアー又は、いずれかにセットする。 - 保圧をゼロにした状態で、V-P 切換位置 (保圧切換位置)を最終クッション位置よりも手前で調整しながらバリが発生しない位置に設定する。

充填完了した後に保圧の一段目を低く設定してショック圧力の発生を防止するとともに、流動を停止(サイドゲートは2秒位)してこの間にスキン層を厚くする。

その後、保圧の2段目でヒケを直す圧力を調整する

不良の写真と成形条件、樹脂情報を送って頂ければ、その症状に応じて診断ができます。

なお、一般的に、バリとショートの同時発生の多くは金型に問題があります。設計に起因することもあります。

例えば、「樹脂の流れ長さ」(L/T)が長すぎるか、金型の充填時の変形か、金型パーティング面の厚い凹み、ゲートの種類・位置・大きさ・数の不適切等です。

また、預かり金型で仲介業者が発注先の許可を取るのに大変な場合や金型改造したものの、的確な金型修正をしないことによって再発してしまい、成形条件で何とかするような状況になっていることが考えられます。

- 原因不明の成形品の不具合

- G.Nテックは、再発防止の「原理・原則」に立ち戻り、成形品検査の強化のみではなく、製品・金型設計者、製品検収者及び成形者を含む全員で不良を出さない「仕組み」をその会社に合ったやり方を模索いたします。

原因不明だったポカミスや再発防止の事例をご紹介いたします

事例1

成形品の連続不良ではなく、突発的な不良(突然、不良が発生して、時間の経過とともに元の良品に戻ってしまう)は原因追及が難しいですが、軽微な不良の場合、不良数が少なくても工程における品質保証対策の優先順位は1番かも知れません。

真の原因の特定が難しいので、対策が遅れるからです。

事務室で考えるのではなく、現場で、現物をよく観察し、同時進行で原因の推定とその仮説が正しいかどうかを何度も繰り返し検証する作業を実施して、信念と執念を持って原因にたどり着くしかありません。

私が経験した中では、金型の冷却ホースが型締め時に折れて冷却水量が一時的に低下、型開きで冷却ホースが元に戻るということがあり、製品寸法のバラツキが突然、大きくなったりしたことでした。

また、金型の冷却水量は場所ごとに「簡略フローメーター」で4時間ごとにフローのボールが「開」になっていることを確認していましたが、実際は開側の穴にハマって冷却水が流れない状態(型温は測っていませんでした)になっていたこともありました。

事例2・・・再発防止

前回に成形した「1ショット最終比較サンプル」をビニール袋に入れて金型のフック等に付けておきます。

また、ポケット付きマグネットシートの中に、「金型経歴書・成形不良時の成形条件対応台帳」を入れて、金型の側面や天面に付けます。

理由は、最終サンプル置場やファイルを作ると番地管理をしないと、意外と探すのに時間がかかることが多い為です。

弱点は、製品が大きいと金型倉庫に入らないですが、生産周期の長い製品や小さな製品は助かります。

成形条件出しをする人や管理者が、過去の成形不良の履歴、金型修理内容等の弱点を見て、原因不明の成形不良をなくすようにします。

また、最終サンプルは製品部のカジリやキズ、スプールはノズルの大きさ、何号機で誰が金型を乗せたか、降ろしたかが分かるようにも出来ます。

事例3・・・原因調査と未然防止

下記の管理手法で成形品の不具合発生予防、ポカミス対策(ヒューマンエラー)を社員・パート含む全員に日々(朝礼・終礼・引継ぎ等)、周知・徹底をいたします。

- 変化点管理(4M変動管理)

- 人(Man)・・・作業者の変更/検査員の変更/工程の変更/作業者応援 等

- 設備(Machine)・・・設備の新設/変更/改造/金型、治工具の変更 等

- 材料(Material)・・・材料メーカーの変更/粉砕混合比率の変更 等

- 製造条件(Method)・・・製造条件の変更/製造方法の変更 等

- 3Hの原則・・・普段に比べ特にミス(不良につながる)や失敗が発生しやすい

- 初めて(はじめて、Hajimete)初めてやる作業(人事異動、新入・途中採用社員等)

- 変更(へんこう、Henkou)手順や方法が変更された作業(4M変動等)

- 久しぶり(ひさしぶり、Hisashiburi)久しぶりに行う作業(夏休み明け、職場復帰等)

- 自主検査・・・加工した作業者自ら出来栄えを点検し、検査する。

「私、製品を作るだけ」の人、「私、検査をするだけ」の人などの分業でなくお互いに部署間で情報交換し不良を作らないようにする。 (後工程に不良品を流さない、流させない)

- 標準作業・・・作業者が標準作業通りの作業をする

「なぜなぜ分析」等で発生原因と流出原因に分けて要因分析をすると良いです。

そして、不良の発生を見逃したことが、大きなクレームとなって会社に大きな損害を与えてしまうリスクを想像してみることが大事です。また、クレームを発生させてしまった個人を責めるのではなく、その職場の「クレームを出してしまう仕組み」を責めるべきだと考えます。

G.Nテック

G.Nテック